ビッグボーイの製作日記 2 (2002.11〜 ) (上が新しく、下が古くなっています。)

2003 12月下旬 テンダー試走

テンダーの箱と足回りを持って明石公園の定例運転会に参加した。 昨日の雪と寒さのためお客さんはしばらくはみえず、そのあいだ7.5Rで試走してみた。 結果はおおむね良好といったところでした。

北陸のHさんの機関車に牽いてもらったところ、まず空荷ではコースの1カ所で第3車輪が脱線した。 しかし脱線しても車輪が多いせいかガタガタとはならない。 これはこれで困ったことだがなおしようがない。 が、ともかく脱線はいただけない。 脱線の原因は横動不足のようだ。 これはなんとでもなる。 次に箱を乗せて乗車して牽引していただいた。 ロールも気にならずボギーの干渉もなく脱線もしなかった。 ただバネが固いせいか、乗り心地がC62よりコツコツした感じを受けた。 まあいいや座布団で緩衝しよう。

ボギーの旋回によるフレームへの干渉をきらって車高を高くしているため、今後は少しずつ車高短縮をして腰高感を解消していこうと思います。

機関車とテンダーの姿が見えてきて、また元気が出てきたぞ。 来年前半には試験走行ができるようにし、後半には運転会に行きたいな。 でないと排ガス規制のため私の車はあと1年あまりしか乗れなくて、それ以降は運搬手段がなくなるのです。

(写真は衣浦鉄道クラブHPから)

ビッグボーイのテンダー台車について、ある参考書にセンティピードと呼ばれていると説明されていた。 どういう意味なのかと思って辞書を引いたら 「むかで」 だった。

そうかセンティはセンチで100を表し、ピードは足で100足、つまりムカデなのである。漢字で書いても百足とはおもしろい。

ムカデのようにたくさんの足が ざわわわわと動いて移動する様子から名付けられたのだろう。 私の台車もSカーブを走るとまずボギーが振って次に後の車輪が横動しながら走っている。

なるほどムカデのようにも思える。

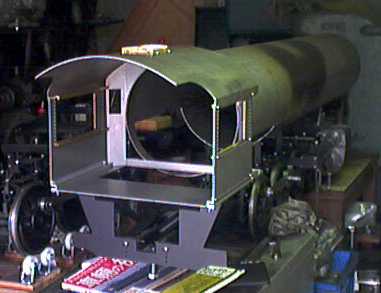

2003 12月中旬 テンダー足回り

テンダーの車輪は5軸が固定フレームについていて2軸ボギーが前部に1つある。 曲線通過のためには機関車と同様にボギーに旋回と横動をさせ固定台車の車輪にはそれぞれに横動させればよい。

車輪を組みはじめて はた と気がついた。 車輪固定用のピンが足りないぞ。 しまった。 作業がストップしてしまった。 仕方ないロックタイトで仮止めしておこう。

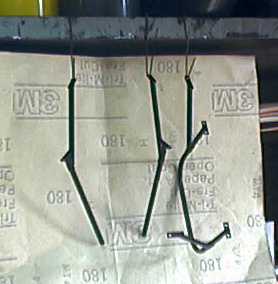

軸動給水ポンプをテンダーにつけたが体重と自重が7軸に分散され、かつポンプが3つなので給水抵抗のためエキセンの車輪がスリップして給水しないことが考えられる。 この対策としてエキセンをつけた車軸と後ろ2軸をチェーンで結んでみた。 さて効果はいかに。

14個の車輪に重量が分散されるので弱めのバネにしたら弱すぎてロールが大きくなってしまった。 幸い太いバネだったのでバネの中にバネを入れて強くした。 また前部はボギーの中心ピンで支えられるためちょうど昔のオート三輪のようになって不安定な感じがした。 このためロール軽減策としてキャスターをピンの左右につけた。 ボギーは固定台車を案内するためレールによく追従する必要がある。 レールによく追従するためにはボギー台車は自由に動けることが必要となる。 ところがこれがくせ者である。 よく動くには周りに干渉するものが無いようにしなければならない。 このため腰高になってしまうのだ。

テンダーは上の箱部分と足回りを分解して運搬する予定である。 従って水タンクとポンプをつなぐホースは現場でつなぐことになる。 ブレーキワイヤーも現地組み立てだ。 組み立て箇所が多すぎて本当に現地組み立て2時間で完了するか怪しくなってきたぞ。

アメリカの蒸気機関車のテンダーは日本のテンダーに比べてとても長くてかっこいいと思う。 こうしたあこがれもあってBBを作っているが、できてみると思ったよりずんぐりむっくりしている。 おかしいなと思いスケールを確認したが間違いなさそうだ。 しかし見た目がおかしいのはいただけない。 スケールより印象を大切にした設計をおこなうべきだろう。 なにしろアイレベルが違うのだから。

リベットの苦心の跡が見える・・・かな・・・・・・・。

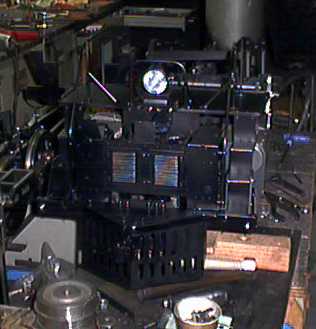

2003 12月上旬 テンダー箱組み立て

側板、前板、後ろ板、底板をねじで仮り組みし、銀ローでくっつけた。 あとはリベットを差し込み固定して塗装し、UNION PACIFICのシールを貼れば箱は完成だ。 形になる作業は本当にやりがいがある。 たくさんのリベットもやるだけのことはある。 本当は本体の蒸気管の配管をやらなければならないのだが、気がのらないので楽しい作業のテンダーを先にやった。

箱ができたのはいいけれど置いておくところがなくなった。 旋盤の前にしか空きスペースがなくここに置いたが、旋盤を使うたびにどかさなければならなくなった。 だんだんとスペースが大変になってきた。

テンダーの足回りを完成させれば箱を乗せて走らせることができるぞ。 当面はこれが目標だ。

2003 11月下旬 主にテンダー

今日は何をやったんだろう。 記憶力の低下が激しく考えなければ思い出せない。

まずテンダーのフレームの前部を組み立てた。 その次は煙突カバーの背丈が低いのが気になっていたのでこれを作り直した。 次にテンダー車軸を寸法に切断した。 次にダミー安全弁を作った。 次にテンダーの側板の曲げを調整してから後部はしごのスリットを削った。 さらに側板と底板をねじで止めた。 たくさんのリベットの位置をマークしポンチし穴を開けた。 リベット数が多いのでしんどかった。 約2000個のポンチと穴あけと4000カ所のバリ取りにはうんざりした。 ああそうだ。これに精魂尽き果てて頭が回らなくなったのだ。 ということにしておこう。

他にはたしか蒸気給気管の寸法を決めて材料を買いに行った。

えーっと。 これだけではなかったはずだがやはり細かいことは忘れてしまった。

2003 11月下旬 ランボード取り付け ハンドレール UPの社章 テンダー軸箱完成 火室横ボイラーカバー ボイラージャケットバンド

BBのランボードはチェッカープレートではなく穴あき板となっていた。 無理を承知でレーザーで穴をあけてもらった。 ボール盤でやったら何日かかるだろうか。 ランボードには縁板がついている。 これはホームセンターで寸法に近いアルミの形材を探して使った。

ずっと前に作ったステーがようやくジャケットについた。 ランボードをつけるとまた一段と機関車らしくなる。 取り付けができるようにねじ穴等を開けて組み立て可能にしておいてからばらして塗装して置いておく。 つけたままにしておくと他の加工の時に壊してしまうからだ。 全部の加工ができてから塗装した部品を一気に組み立てる段取りだ。

こうしていろいろな部品を作って置いておくと自分の居場所がなくなる。 しかし組み付けてしまうと重くなって取り回しが大変になる。 今はちょうどその中間でばらして組んでの繰り返しで作業場がとても狭く汚い。自分でも嫌になるが仕方ない。

懸案の手すりの径はSSさんのアドバイスにより3.5mmとした。 ステンレス材を探して手に入れた。 ハンドレールノブを加工して3.5mmが通るようにした。 ノブの取り付け穴も開けた。

実物のボイラージャケットは何枚ものカバーで構成されており複雑だ。 このとおりに表現するには資料不足でできそうにない。 どうせ樽型ボイラーを直線に変えてしまったのだから少々のことはいいや。 現地組み立て方式だとディティールにも限界がでてくるし。 ということでジャケットのディティールは大幅に省略することにした。

UPの社章がフロントデッキに付いている。 これは真鍮板にシールを貼って腐食させて作った。 こうしたエッチングのためのシールはいつも友人のSさんにお願いしている。 C55やC62のナンバープレートもすべてSさんのデザインによるものだ。 エッチングだけではない。BBのテンダーにはでかでかと UNION PACIFIC の文字が書かれている。またキャブや番号標にも文字が書かれている。 これらは手で書くと後のメンテが大変である。 シールをはってやれば黒スプレーをしたあとではがしてもう一度貼るだけですむ。Sさんいつもありがとう。

火室横ボイラーカバーをジャケットに付けた。 だんだん形になってくるとうれしいものだ。 ついでに銀のスプレーを吹き付けて外に出して乾かした。ところがそのまま忘れてしまい、夜の雨に打たれてさびてしまった。 とほほほ・・・。

ボイラージャケットバンドは焼き入りリボンという名前の材料を使った。 ホームセンターに売っていたがこんなもの普通は何に使うのだろうか。 両端に真鍮アングルを短く切ったものをロー付けしてねじで止めるように細工した。

長い間ほっておいたテンダー軸箱にベアリングを入れて完成させた。 本体ができたらすぐにテンダーに移る段取りだ。

この日は細かい作業をたくさんしたので写真を撮る暇がなかった。 申し訳ない。

2003 11月中旬 再度連結テスト

10月の明石公園での連結テストで判明した3点の不具合を直したので再度連結テストを行った。 その結果、別の箇所に不具合が発見され、S氏が野戦病院のごとくディスクグラインダーで修正してくださいました。 それ以外に問題は発見されずここまではOKとしました。 しかし先になって根本的な問題が見つかりそうでひやひやものである。

2003 11月上旬 ペチコート ボイラーセット調整 ドーム類取り付け

煙突下のペチコートを作った。 材料はプリンの容器を使った。 酒かん器でもよかったのだがアルミだったのでプリンにした。

煙突下のペチコートを作った。 材料はプリンの容器を使った。 酒かん器でもよかったのだがアルミだったのでプリンにした。

C62は横からみて90度の角度で開かせて作ったが、もう少しきつい方がいいような気がしてこれにした。 はたしてどうなるかな。

ボイラーを載せてみた。 ありゃりゃ。7mmほどボイラー取り付け穴が高い。 仕方ないフレームに枕をつけよう。 こんな内容にもならない作業に要する時間が結構必要で、いつも順調とは限らない。書くほどのこともない作業がたくさんあるんです。

ボイラージャケットに安全弁の穴とスチームドームの穴をあけた。 スチームドームにはカバーをつけてねじ止めした。

これでようやく手すりの位置を決めてねじ穴を開けられる。 ところが手すりの太さに迷いが生 じた。 3mmにしようか4mmにしようかだ。

じた。 3mmにしようか4mmにしようかだ。

SSさん。 実物の手すりの直径はいくらでしょうか。 このHPをみてくださっていたら教えてください。 パソコンの再セットアップのためメールアドレスがわからなくなってしまいました。 よろしくお願いします。

2003 10月中旬 連結エアーテスト

前後の走り装置を連結してエアーテストを行った。 目的は前後の干渉関係のチェックと逆転機の長さ調整及び先台車とシリンダー、レールとの干渉関係のチェックである。

前後の走り装置を連結してエアーテストを行った。 目的は前後の干渉関係のチェックと逆転機の長さ調整及び先台車とシリンダー、レールとの干渉関係のチェックである。

エアーでの動きには問題はなかったが、3つの修正箇所が見つかった。 早くなおして次に進もう。

この日の明石にすごい機関車がお客様でみえた。 写真はないのだがボールドウィン B1リアータンクだ。 というより 木曾森といったほうが伝わりやすい。

自作の3.5インチで実によくできている。 スケールの薪を山積みにしているところなど実に泣かせる。 またそのスタイルがかわいらしく、ほれぼれしてしまうのだ。

俄然この機関車に興味がわいてきた。 5インチで作ってみたい気持ちがムラムラ・・・・・・・。 いやいやあれもこれもはいけないぞ。 でも設計くらいなら・・・・・・・。 ということで実物の図面から探し始めた。

もしご提供くださるかたがみえればよろしくお願いします。

2003 10月中旬 ブラストノズル

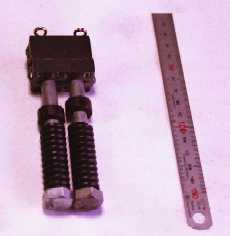

マルチプルブラストノズルを作るための部品を探していたがようやく作れそうなものを見つけた。 なんのことはない。普通の配管材だ。

マルチプルブラストノズルを作るための部品を探していたがようやく作れそうなものを見つけた。 なんのことはない。普通の配管材だ。

左側のリングジョイントで銅管とつなぐ。 十字の継ぎ手部にそれぞれ4つずつノズルをつける。通常の管継ぎ手部は蓋をする。

ブロワーノズルもこの上に載せて固定することにした。

煙室はボイラーから取り外して運搬するためリングジョイントで脱着する。組み立ての最後にこのノズルを煙室下部に固定する。 のは良いのだが、撤収時に再度分解するときはこのジョイントは煤だらけのはずで嫌な作業となる。

2003 10月上旬 煙室前部ステップ ハンドレールノブ

なんでこんなところに穴あきのステップをつけるんだ。 ステップなら板を出しておけば済むじゃないか。 なんでこんな面倒な工作をわざわざするんだろう。 などとぶつぶつ言いながら作ったのがこれです。

ハンドレールノブは D舎の国鉄用を加工して使うつもりで購入していましたが、レールの径が4mmで太めが気になりだして止めてしまった。 実物のノブも形状が国鉄型と異なっており、やむなくそれらしく作ることにした。 出来たのが写真のものだが小さすぎて見えない。 申し訳ない。

2003 9月下旬 汽笛取り付け座

ビッグボーイの汽笛は煙突の後ろにある。 しかも前方斜め上方にむいている。 国鉄蒸機と同じような形状に見えるが音はずいぶん違う。 ホントにこの汽笛の音なのだろうか。 ほかにも汽笛がついていないのだろうか。

この汽笛ははんぶん煙室に埋まっている。 沈み込む穴を開け、くぼみ状にプレスされた金具を取り付けた。 この金具は引き戸の取っ手を利用した。

2003 9月中旬 ランボード支え

9mm角の黄銅アングルでランボード支えを作り始めました。 ボイラージャケットに取り付ける側はRがついて、ランボード側はもちろん水平になります。全部で22個必要でした。

2003 9月上旬 再本エアーテスト テンダー軸箱 煙突

少し抵抗があった前走り装置のエアーテストを再度行った。 今度はコロ台をやめてフレームごと浮かせて行った。 そうしたら結構スムーズに回るではないか。 コロ台なんか作らなきゃよかった。

テンダー軸箱は鉄板の重ね合わせで作った。 銀色に塗装されているらしいので銀色を塗ってみた。 黒と銀のコントラストはなかなかいいじゃないか。

煙突は鉄板をまるめて作った。 端をバイスに2mm位はさみ手で曲げる。 両端を曲げて最後に真ん中を手でまげる。 1.6mmの鉄板はなかなか力が必要だ。 バイスで微妙に曲げを調整してより真円を目指す。 2本煙突なので2本作る。 できてみるとすごくでかい。 こんなんでブロワーがきくのかなあ。 副煙突を中に作る必要があるかもしれない。 ブロワーだけでも蒸気消費量が倍になる。 ずいぶん不経済なライブになりそうだ。

2本煙突から煙が出ているのは見たことがないのでこれも楽しみの一つだ。 そういえばBBのブラストノズルはマルチプルノズルだった。 煙突の径がでかいのでライブもマルチプルブラストノズルにしよう。 ブロワーはこれまでもマルチなので別段代わりばえしないが、たくさんのノズルを集合させる仕組みを考える必要がある。 なおかつ煙室は取り外して運搬するためこの構造も考慮する必要がある。 なんか面倒なことになってきた。

2003 9月上旬 本エアーテスト

D型機関車初めてのエアーテストを行った。 やはり前走り装置は少し抵抗があるようだ。 後ろは0.1Mpaでも回るので良さそうだ。 前走り装置はもう少し調整が必要かもしれないが、 コロに問題があるかもしれない。 再度後走り装置のように車輪を浮かせてやってみよう。

2003 8月下旬 エンジン本組み立て

今日は子供の部活が休みである。 夏休みの内ただ一日部活が無い日である。 宿題をやるための休みらしいが、たった一日で出来るわけがない。 夏休みであっても平日の登校は一番電車だし、土日は一番電車でも間に合わないグランドまで車で送っていく。 ・・・・・ということで今日は一日作業ができる貴重な日であった。

エンジンカバーまでできたのでエンジンをシールしながら組み立てた。 気温が高いためかコーキング材の硬化が早くたいへんせわしかった。

ピストンリングには2枚のバックアップリングを装着しグリスをつけたくって差し込んだ。例によってピストンを後ろ側にして後ろ蓋をねじ止めした。 今回は排気室を設けたのでフレームとエンジンの接面もシールする。

エンジンを取り付け後バルブギアの調整をした。 あれ〜、前回とは微妙に位置が違うぞ。 なんでだろう〜。

今日は形にならない作業で進んだようには思えず精神的に疲れた。 まあしかし、こんな作業の積み重ねでできていくのだから我慢のしどころだ。

2003 8月下旬 続エンジンカバー

4つのエンジンカバーをようやく作った。 スケールより大きめのエンジンがなおさら大きくみえるようになったようだ。

またフロントデッキの部品を全部組み付けてみた。 自分では会心の出来なのだが暗くてよく見えない。 よく見るとカウキャッチャー横の階段が付いていない。

2003 8月中旬 ダミーコンプッレッサ エンジンカバー

いつものようにコンプレッサは木で作ります。ボルトなどのごつごつ感を出さなければならず、ここはM2のナットで表現しました。 部品が全部完成し 塗装して組み立てました。

エンジンのカバーは前後面と側面があります。 まず前後に鉄板を取り付けてこれを定規にして側面の板を曲げました。 側面のカバーは曲げることから0.3mm厚の黄銅板にしました。 ひとつのエンジンのカバーをつけるのに半日かかりました。 時間がかかった理由は現物あわせでねじ穴を開けるため、つけたりはずしたりの繰り返し作業になるからです。

2003 8月上旬 ドレインコックはんだ付け

苦手でやりのこしていたドレインコックのはんだ付けを行った。 前にも書いたOS製のドレインコックで、 はんだで組み立てることになっている。 フラックスをつけて、こてを長くあてて良く加熱し、はんだをあてたらきれいに熔けてまわった。 なんだ意外に簡単じゃん。 全部で8個。左右で勝手が違うので気をつける必要があります。

2003 8月上旬 続続続続フロントデッキまわり キャブ

フロントデッキ前板にはボルトや旗立らしい金具がついています。 これらを作ってひとまずデッキを完成としました。

フロントデッキにめどが立ったのでキャブを作り始めました。 目先を変えると更にフロントデッキにも良いアイデアが浮かぶでしょう。

屋根板と側板はねじで止めました。 BBのキャブは側板と床板との境の部分に溝みたいなのがあってとても作りにくくなっています。 ここはアルミのチャンネルやアングルを組み合わせて作りました。 圧力計を見るために天窓を開けたいのですが実物の天窓がどのようなものかはっきりわかりません。 わずかな写真を頼りに適当な位置に開けました。 キャブもリベットやボルトがたくさん打たれていて時間仕事です。

キャブの屋根カーブにあわせてボイラー上部の何かのカバーを加工しました。 アルミなのでとても削りにくい。

8月1日からきっちり夏になりとても暑くなりました。 だるさで集中力が落ちます。

2003 7月下旬 続続続フロントデッキまわり

空気放熱管は湯沸し器の中身を使って作りました。 スケールではありませんがそれらしくみえればいいや の精神です。

次はコンプレッサを作り始めました。 もちろんダミーです。 木工工作が始まりました。

次はコンプレッサを作り始めました。 もちろんダミーです。 木工工作が始まりました。

2003 7月中旬 続続フロントデッキまわり

社章を取り付ける台。 ヘッドライトを取り付ける台。 手摺りの斜めの支柱。 ラジエータグリル下から前へ出ているダミー配管。 連結器解放てこの支柱などこまこましたものを作った。 ヘッドライトは車用品店で室内灯を見つけこれを使うことにした。 ヘッドライトの実物は実に奇怪な形をしている。 このまま作るにはとても時間がかかるのでそれらしくみえるもので妥協した。 いったいどこまで続くアクセサリー作り。

2003 7月上旬 続フロントデッキまわり

ラジエーターグリル?の作り方をあれこれ考えていたがどうにも良い方法が思いつかず、試しにそれらしく見える木片を貼り付けてみた。 そしてこの板を小さな蝶番で取り付けた。 できあがっておかしければやり直しです。

また、デッキの手摺りを付けた。 手摺りは意外と目立ち左右両側と前照灯のまわりにある。 ここまで作ると少しずつ様になってきたが、前照灯だけが困った。 良い大きさの懐中電灯がないのだ。

2003 7月上旬 フロントデッキ階段

階段はデッキ両側にある。 詳細がわかる図面はなく写真から推察して作った。 鉄板をバイスではさみ、トンカチで叩く。交互に曲げて両側にあて板をつける。 形になる作業はおもしろい。

デッキの前部には空気放熱管が入っている。 パイプのまわりにひれがたくさんついたものでこれは作りにくいものだ。 どこかに流用できそうなものはないだろうか。 コンプレッサも2つ必要だ。

2003 6月下旬 フロントデッキ一部 番号標 ブレーキディスク及びブレーキ装置

フロントデッキを作り始めた。 ここは運搬するときに分解するためデッキだけで一体にしておく。 取り付く部品は階段やコンプレッサーや手摺り、放熱管やヘッドライトやUPの社章など盛りだくさんだ。 やってもやっても進んだようになく、時間がいくらあっても足りない。 気分転換に少しずつやろう。

友人にお願いしていたシールが出来あがったので番号標に手をつけました。 実物は中に電球が入っていて夜は光るそうです。 ならばやってやろうと思い豆球をいれた。 点灯してみると明かりがまだらに見えるのでアルミホイルを内側に貼って反射板にしたら少しは改善した。 番号はX4017にしました。 特に理由はありませんが17が17歳を連想することからです。 「 いつかはC55 57のライブを作るぞ!! 」 と決心した年齢であり、また蒸気機関車と過ごした高校時代の代表的な年齢でもあります。 また、0が2つよりばらばらの数字の方が趣があるかな。 と そんなところから決めました。

シールを貼り付け点灯してみると これがなかなかいいじゃないか。 ためしに家族に見せたが 「ふ〜ん」で終わってしまった。 興味がなければこんなもんかな。

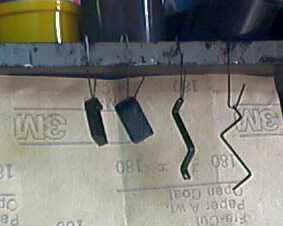

ブレーキディスクを作った。 機関車ブレーキではC62での実験でこれが一番効いた。 機関車ブレーキの効きの最大は、運転時の最大重量時に、しかも車輪と線路の摩擦が最大の場合に車輪をロックできることだ。 これ以上の効きは不要である。 というか意味がない。 つまり機関車ブレーキは車輪をロックできればいいのだ。 あとはオペレーターがロック寸前の効きの最大点で操作すればよい。

だがこれは列車のブレーキとして十分であることを意味しない。 例えば下り勾配で機関車ブレーキが車輪をロックしても列車全体を止められなければ意味がない。 機関車だけで止められなければ残る方法は客車の貫通ブレーキか、あるいはレールを直接制動するなどである。 昔イギリスで蒸気機関車のスピード競争があった頃、 技術的課題はブレーキだったそうだ。 走ると止まるは車の両輪なのだ。

ブレーキ操作はワイヤーで、テンダーの足踏みペダルにつなぐ。 今回のディスクブレーキはC62より簡略化してみた。 これで車輪がロックできればいいのだが・・・・。

BBは分解のために前後の連絡を繋いだり切ったりするものがいくつかある。 まず本体。 そして逆転機。 給排気管。 さらにドレインコックの操作系統。 また、手摺りやダミーのスロットルレバーなどである。 これらを簡単にきれいに確実に脱着できなければならない。 まだメドが立っていないのがドレインコック関係だ。 ロッドではカーブで前だけずれて動いてしまうだろう。 だが数ミリなので許容範囲かもしれない。 いっそのことレバーを2つにしようか。 もう少しよく考えてみよう。

2003 6月中旬 ロッド組み付け 逆転機取り付け 組み付けエアーテスト

ロッドを組み付けてみて愕然とした。 スライドバーとコンビネーションリンク及びラジアスロッドが干渉するのだ。 図面をみると当たって当たり前だった。 つまり設計のミスである。 実機はピストンバルブなので当たりようがないが、 私の設計はスライドバルブである。 つまりラジアスロッドの位置が低いのである。 低いのでスライドバーと当たり、 コンビネーションリンクの上部のU字型の巾が厚いところが当たるのである。 こんな失敗は初めてだ。

バルブスピンドルの位置を外側へずらせばよいのだが、エンジン側は加工済みなのでさわりようがない。 対策はコンビネーションリンクの上部の内側を削り、ラジアスロッド内側も削った。

エアーテストまでにはまだまだやることがたくさんあった。 逆転機をつける必要がある。 ビッグボーイは前後の走り装置の逆転機を同じように動かす仕組みが必要で、 これはリンクモーションで結ぶことにした。

走り装置の細かい調整と修正を済ませ、組付けだけのエアーテストをしてみた。 ピストンやヒンジ部などに油をしっかりくれてやり、エアーを送ってやると、 ごうごうとまわりだした。 ピストンリング無しのパッキン無しなのでからからとは回らない。 そして 3kg/cm2 おっと 0.3Mpaくらいで止まってしまい、あとはシューシューと音がする。 まあこんなもんだろう。

前走り装置は少し抵抗があるようだが後ろは良さそうだ。 干渉関係は前走り装置も後ろ走り装置もOKだった。

今後は一度分解して油穴開けなどを済ませ塗装の増し塗りを行いピストンリングやパッキンを使って組み上げる。

夜な夜な少しずつ進めてきたが、 とにかくこれで一つの節目だ。 次の明石公園運転会に足まわりを持っていけるかな?。 と思ったら別の運転会の予定があった。 こりゃ困ったな。

2003 6月中旬 エンジン給気管穴開け シリンダーパッキン押さえ ドレインコック苦戦 スライドバー取り付け 給気管

エンジン給気管の穴は蒸気室の内側横の後部につけた。 シリンダーパッキン押さえは黄銅六角棒から作った。

困ったのがドレインコックのレバーをドレインコックに半田付けする事だった。 今回は小川精機製のT5のドレインコックを購入した。 とても良い製品で確実に作動するのは頼もしい。 このドレインコックは半田付けで組み立てるようになっていた。 しかし私はロー付けはなんとかできるが半田付けはへたくそなのだ。 いつもうまく流れない。 うらめしく部品をながめるのであった。

大事な作業を忘れていた。 スライドバーの取り付けだ。 ここも細かい調整が必要で気をつかう。 調整は次のように現物あわせで行った。 シリンダーとピストンと後蓋をスムーズに動くように組む。 クロスヘッドを取り付ける。エンジンをフレームに取り付ける。 メインロッドで動輪とつなぎ、ピストンの前死点がシリンダーの所定の位置にくるようにクロスヘッドの位置を決める。 メインロッドをはずし、 スライドバーをクロスヘッドにかませる。 クロスヘッドを往復させ、スムーズに動くようにスライドバーの前後の取り付け位置を修正していく。 いい位置でスライドバーの前後の穴をステーに移し、ねじ穴を開けスライドバーを取り付ける。 何度もつけたりはずしたりして高さ調整をする。

給気管は両エンジンの中央でT字型に分岐し左右に給気します。 中央の部材は20mm角の黄銅角棒で、左右を黄銅六角棒の両端にねじを切ったパイプでつなぎます。 給気管を組つければエアーテストができそうだ。 エアーテストは、まずエンジンはパッキン無しで組み立ててエアーが漏れながらでも回ればOKとします。 ここで問題がなければエンジンカバーを作り、パッキンでシ−ルしながらエンジンを組み立て、塗装まですませてエンジンを完成とします。 フレームに取り付けてロッド類をつければ走り装置の完成だ。 おっと、フロントデッキのステーと蒸気パイプの取り付けねじをつけておかなきゃ。

エンジンをフレームに取り付け、スライドバーをセットし、メインロッド(コネクティングロッド)を仮につけてエアーテスト台に乗せて車輪を回してみた。

ごろごろと車輪がまわり、クロスヘッドが前後に動く様は いとをかし。

エアーテストまであと少し。 がんばろーっと。

2003 6月上旬 ピストン体Oリング溝切り & シリンダー後ろ蓋取り付け & バルブスピンドルガイド取り付け

学校祭で子供が普通に学校へ行く土日ができました。 ここぞとばかり集中して工作しました。

Oリングの溝切りは、私としてはクォーターリングに次いで精度に気を使う工作です。 いい刃のバイトを探し慎重に進めました。 4個とも一発でできました。 しかし、Oリングの内径49mmに対し48.3mmがベストというのはどうしてなんでしょうか。 0.1mmずつ変化させてここがベストでした。 これ以上掘るとOリング内側から蒸気が漏れます。 これは内径は違いますがC62のときに実証済みです。

シリンダー後ろ蓋取り付けは現物あわせですから要領があります。 まずピストン体に印を付け、シリンダーに対しいつも同じ位置に挿入します。 そして後ろ蓋をピストンロッドに通します。 次にピストンを後ろ死点に持ってきます。 後ろ蓋の取り付け穴を1つだけシリンダー体に移し開けます。 ここにタップをたてもう一度組みます。 タップ穴にねじをねじこんでピストンの動きのいいところでこのねじで固定し、対角線付近の他のねじ穴を移し開けます。 ここにタップを立て再度組ます。 ピストンの動きがいいところで2本のねじで固定し、 他の穴全部を移し開け、タップを立てます。

つまりピストン体が後ろ死点で後ろ蓋の穴を移し開けるわけです。 理由は、同心の誤差がもっとも影響するのが後ろ死点だからです。 説明するまでもありませんね。

バルブスピンドルガイドは蒸気室からバルブスピンドルが出る箇所につく部品で、グラファイトヤーンの詰め物が入る物です。 これを取り付けました。

あとはドレインコックとバルブスピンドルとシリンダーパッキン押さえを作れば走り装置の組み立てができるぞ。

今回の作業には電気ドリルの数が作業効率を左右しました。 使用したのは約5000円の家庭用ボール盤が2つ。 充電ドリルドライバーが2つ。 100Vドリルドライバーが一つです。 その使用方法は次のとおりです。 シリンダーのねじはすべてM3のキャップスクリューです。

蓋の円周に2.5mmの穴を24個開けます。 これはAボール盤の仕事です。 2.5mmのドリルをつけっぱなしにします。

シリンダーにあてがって移しあけの印を付けるのは2.5mmのドリルをつけっぱなしのAドリルドライバーです。

この印の位置に2.5mmの下穴を開けるのはAボール盤の仕事です。

穴が開いたらM3タップを立てます。これは手の仕事です。 穴が深いので1回で一番下までは行けません。 半分で一度タップを抜きます。

ここにAドリルドライバーを差し込んで穴掃除をします。

もう一度タップをねじ込みタップを抜きます。

もう一度Aドリルドライバーを差し込んで穴掃除をします。

BドリルドライバーにM3タップをつけておいて、これで穴掃除をさらにやります。

ふたの穴を3mmにひろげます。 これはBボール盤の仕事です。

仮組のためキャップスクリューねじをねじ込みます。 Cドリルドライバーに六角レンチをつけて使います。 締めたりゆるめたりが早く楽にできます。

ボール盤が2台あるのは、はじめに買ったボール盤が使いすぎで壊れたのを捨てずにとっていたからです。 ボール盤の故障は次の順序で壊れていきました。 まずはじめは5年目くらいにチャックがはずれました。 ここはテーパーになっていて木をあててハンマーで叩いて復旧しました。 そのつぎは9年目くらいにチャックハンドルが滑るようになりました。 指を挟むこともありましたが、だましだましつかいました。 10年目くらいにロッド類を磨くときにコンデンサーが焼けました。 冷やして復旧するうちはよかったのですが、 ついに煙をだしてダウンしました。 コンデンサーは単体で購入すると数千円もし、 ボール盤を新規に購入する方が安上がりで、ついに4980円で買ってしまいました。 その後井戸用ポンプの中古コンデンサーが入手でき、復旧となったわけです。 チャックハンドルが滑るのでドリル交換がおおいと不便ですが交換しなければなんとか使えるわけです。しかし、 場所を占有され不便のもとにもなっています。

ドリルドライバーのたぐいは千円台でも販売されていてずいぶん手軽に購入できるようになりました。 今回も子供の物を借用しました。

自宅にある道具をフル動員してなんとか2日間でここまでできました。

2003 6月上旬 ピストンロッド&ピストン体

ピストンロッドをステンレス棒から作りました。 普通の丸棒から作ることも考えましたが、使用量が少なくステンレス丸棒でもさして高価にならないのでステンレスを使用しました。 ただ、ねじが切りにくいのが欠点です。 切削油をつけつけねじ切りしました。

ピストン体は今回は黄銅丸棒を使いました。 今までは砲金鋳物でしたが鋳物は高価になるため今回は止めました。 端面を仕上げてセンターにねじ切りし、チャックからはずしてピストンロッドを仕上げ面側からねじ込んで、ピストンロッドをチャックし、反対面を仕上げ、最後に外周とピストンリングの溝切り、という順番で行いました。 ピストンロッド4本。 ピストン体1個ができました。

2003 5月下旬 シリンダー前蓋取り付け

汽車を完成させるにはいっぺんに全部を作ろうと思うとうまくいかないように思います。 全体の設計を済ませたあと製作の段階に入ったら一つ一つの節目を目標にしながら進めるといいと思います。 部分部分の完成を一つの喜びまたは楽しみ、励みにすると長い道のりもなんとか進んで行けます。

現在の当面の目標は走り装置を完成させ、エアーテストを行うことです。このことを楽しみに今は作業を進めています。 シリンダー前蓋は15度角で全24本のねじで取り付けました。 ただし蒸気通路部とドレイン取り付け部のねじはダミーです。 ここは分解時のジャッキ穴として使います。

今後シリンダー後蓋の取り付けはピストンとの現物あわせとなるためピストンとピストンロッドを先に作る必要があります。 ピストンはセンター仕事となるため組み付けを先に行います。 ここまでは簡単ですが神経を使うのはピストンリングの溝切りです。 人に言わせるとOリングは簡単だと言われますが、私にとっては大変な精度です。 しかしこれさえクリアすれば後は簡単です。 シリンダーはたくさんの部品が同心である必要があるといわれますが、 現物あわせでつくれば少々ずれていてもスムーズに動きます。 ただし品位は下がります。

2003 5月中旬 シリンダーブロック組立加工

シリンダーブロックに蒸気穴を斜めにあけました。 バイスが小さいためうまくくわえられず、エンドミルで加工中に品物の傾きがかわり、ねらったようにはいきませんでした。 しかし支障はないのでこのまま進めます。

フレーム取り付け用ねじのタップたて、 蒸気分配板の取り付けねじタップたてを行い、これでエンジンブロック全体をフレームに取り付けることができるようになりました。 下穴あけはシリンダーに貫通しないよう特に深さに注意しました。 4個を失敗なくスムーズに作るには一気にやる方が集中力が持続し良い結果になります。 朝から昼飯抜きで夕方までかかって4組ができました。

次はシリンダー前後の蓋の取り付けとバルブ室の後蓋の取り付け、そしてピストンとピストンロッドができれば仮組立で足まわりのエアーテストがやれるようになる。 あっそうだ。 4軸のエアーテスト用の台もつくらなくっちゃ。

2003 5月中旬 カウキャッチャー横ステップ 砂箱蓋 砂箱横取手

フロントデッキにはたくさんの部品がついていて、ごつごつした感じがビッグボーイの雰囲気を盛り上げている。 これをひとつひとつ作っていくことになる。 まずは簡単そうなカウキャッチャー横ステップを作った。 デッキから上の部品は、エンジンを取り付け後、これを支えにデッキを水平を取り付けてからになる。 このあたりはすべて現物あわせなのでその段階がこなければ作れない。

砂箱の蓋はもちろんダミーである。 長丸の板に長穴をあけて取っ手の棒を裏からくっつけて砂箱に貼り付ける。 しかし今は材料加工のみしかできない。 蒸気ドームの裏ぐりをやるときに上面が傷むからだ。 蒸気ドームの裏ぐりはボイラーがのっかってからになるのでかなり先になる。

砂箱横取手は実物ではおそらく持ち上げる時に使うのだろう。 これは自転車のスポークを曲げて作りました。 スポークは硬い鋼なので曲げるカ所をバーナーで焼いてすぐにバイスで挟んでトンカチでたたいて曲げ、 全体をコの字形にして砂箱横に穴を開けて差し込みました。

2003 5月上旬 ベル 番号標

買ったままぶら下がっていたベルにステーをつけ、お面に取り付けました。 また、番号標も何とか形にしました。 番号は4007にしようかなと思っています。 番号はシールを作って貼り付ける予定です。

2003 4月下旬 砂箱 蒸気ドームカバー鋳物ができた

今回は依頼のタイミングが良かったのか早く鋳物ができました。 とにもかくにもありがたいことです。 具体的に形になっていくのでとても張り合いがあります。

鋳物屋さんが言われるには木型を作ってもらうととても高価になるそうです。 がたがたの木型でも自分で作らないとえらいことになるそうです。 その分鋳物屋さんの作業が大変ですが。

ボイラージャケットに載せてみると裾の部分に少し隙間がある。 まあいいやご愛敬だ。 たたいて直すと折れるのが関の山だから。

2003 4月下旬 バルブチェスト

この材質はこれまでは砲金をつかっていましたが高価なため今回は黄銅にしてみました。 黄銅四角棒からの削りだしです。 ミーリングバイスが作業を効率的にしてくれたため半日でできました。 いうまでもなく4個必要です。

2003 4月下旬 砂箱 蒸気ドームカバー 鋳物依頼

かねてから少しずつ作っていた蒸気ドームカバーと砂箱の木型を持ってアルミ鋳物屋さんへお願いに行った。

この木型は作るのが面倒である。 下面はボイラージャケットのカーブにそわなければならず、しかも縁に薄い部分がある。 器用な方は銅板をたたいて作られるそうだが、やってみるととんでもなく難しい。 仕方なく重くなるのを承知でアルミ鋳物にしている。

縁の薄い部分は「湯」のまわりがわるく、でこぼこになるそうである。 「後は自分でなんとかするから」 と 無理を承知でお願いした。

ボイラーの蒸気ドームカバーは中に蒸気ドームが入るため、後でくりぬかなければならない。 これが難しい。 アルミは削りにくいのだ。 切り子が刃物に溶着するみたいで切れがすぐ悪くなる。 C62の時は裏をくりぬいた木型を作ったが、ビッグボーイは薄いためうまくくりぬけなかった。

困難はわかっていても他に方法がなければ削るしかない。

2003 4月上旬 バルブクロスヘッド

これはコンビネーションレバーの最上端とバルブスピンドルをつなぐ役目をしています。 バルブスピンドルの後端に付くフォークみたいなもので、このフォークの中にコンビネーションレバーの最上端がはまりこみ、ピンでつなぎます。バルブスピンドルの抜け止めに止めねじをつけておきます。

2003 3月下旬 シリンダー前蓋・後蓋 弁室前蓋・後蓋

これらの部品は旋盤仕事で作ります。 材料は鋳物です。 今回の鋳物はFC200なのでさくさく削れましたが、その分摩耗が早いでしょう。 かつての鋳物屋さんは硬い鋳物専門だったため切削は大変でしたがあまり摩耗はしませんでした。 そこで現実的にどこまで柔らかくできるか試すため今回はFC200で作ってみました。 加工性はやはり抜群です。 問題はどのくらい摩耗するかですが、 まあ年に50Kmも走ればいいので結果が出るのはいつになるかわかりません。

さて蓋類の加工ですが、前蓋は単なる円盤なので外見は見てくれだけを考え、エンジンに接する面だけ実用的な平面にします。 接合面は液体パッキンを使うので特に念入りというわけではありません。

後ろの蓋は旋盤にくわえたら一連の加工を終えるまでチャックから外しません。 まずエンジンに接する面を作り、次にピストンロッドパッキン押さえのねじ穴を開け、更にロッドの通る穴をあけ、外形を整えてからタップでねじを切って終わりです。 このあと逆にくわえて外形を整えます。

シリンダー後蓋も弁室後蓋も寸法と形状が異なるだけで同じ構造です。

2003 3月中旬 エンジン組立用穴開け・タップたて

私のエンジンは前述のように4部品をねじで組み立てるためたくさんのねじ穴とタップをたてます。 まず、シリンダーと蒸気分配板と蒸気室枠を一体化させるため蒸気室と蒸気分配板に3mmの貫通穴を開け、シリンダーにM3をたてます。これが9本あり4エンジンで計36本あります。

次に蓋を取り付ける穴を9箇所開け、蒸気室枠にすでに開けた穴を避けて9カ所にタップをたてます。

これらの穴は蒸気給気管取り付け穴や蒸気通路にかからないように、さらにバルブスピンドルガイドおよびこの取り付け穴にかからないように配置を考えて開けます。

2003 3月上旬 テンダー軸箱軸カバー

テンダー軸箱の外側に軸カバーがついています。 丸形で端面が少し傾斜しています。 これは木の丸棒で作りました。 表面は木工ボンドを塗ってからスプレーします。 こうすると材質が木ということがあまりわかりません。

2003 3月上旬 エンジンの蒸気分配板

私のエンジンの作り方はもっとも簡単な積み上げ組立式です。 一番下の部品がシリンダーです。 その上に蒸気分配板が載ってその上に蒸気室の囲みがきてその上が蓋になっています。 それぞれの部品は液体パッキンとねじで組立ます。 今日は蒸気分配板の加工ができました。 この板は上面に蒸気ポートを開け、下面の溝につながり溝はシリンダーの吸排気穴とつながるように掘っていきます。 上面をバルブチェストがスライドし蒸気の吸排を切り替えます。

2003 2月中旬 テンダー台枠関係塗装

自助具製作のため汽車は休憩です。 やれたのはテンダー台枠関係の塗装のみでした。 塗装は艶消し黒のアクリルラッカー系の缶スプレーでホームセンターに売っているごく一般的なものです。 これを2度塗りしています。 特に接合部は後からは塗れないので3度くらい塗っています。 角などはどんなに下地処理して、密着バインダーなどの手間をかけてもすぐにはげるので、私は缶スプレーを運転会にも持っていき、はげた箇所に現場でどんどんスプレーしています。 雑記帳にも書きましたが、「 不具合を想定した作り方をする。 」は、塗装にもあてはまり、 「 はがれないように 」 に加えて 「 はがれても簡単に対応できるように 」 しておくのがいいと思います。 それには重ね塗りがいくらでもできる塗料が適しています。

2003 2月上旬 続テンダーボギー テンダー固定台枠 軸動給水ポンプ部品

テンダーボギー側板に縁材を接着しました。 実物は鋳物製で外縁や穴には縁を盛り上げて補強しています。 私は鉄板で作ったためこの縁を表現するために縁に巾3mm程度の板をくっつけました。 そして角をヤスってRをつけて鋳物のように見えるようにしてみました。

次にテンダー固定台枠を組ました。 何のことはないただの枠ですがねじ穴を現物あわせで位置決めするので手間がいります。 ただその分精度はいりません。

軸動給水ポンプ部品というのはエキセンリングとタンブラーと中間継ぎ手と中間継ぎ手支えです。 これらの名称は正確ではありません。 私が勝手に命名しています。 エキセンリングというのは径が44mmで厚さ12mmの丸板に中心から10mmずれたところに車軸がはいる穴を開けたものです。 これにタンブラーがはまりこんで車輪が回るとタンブラーが前後に動きます。 これで直接軸動ポンプを動かしてもいいのですが、軸動ポンプにかかる偏心力が大きいため、これを低減させるために中間継ぎ手を作りました。この中間継ぎ手を支えるのが中間継ぎ手支えです。

エキセンは12mmの穴あけと外周のバリ取り。 タンブラーは内周のバリ取り。 中間継ぎ手と支えはそれぞれ3枚の鉄板をねじ止めしました。 このようにあまり重要でないところのねじは100円均一のセットねじを使っています。 鍋ねじしかありませんがステンレスでナットがついていて3,4,5,6mmが入っています。 ダイスを通すと少し削れるものもあるので規格外品でしょうね。 ゆるむと困るところに使うとちょうどいい具合です。 ついでにピン類も作りました。 ピンは磨き丸鋼を使い、両端の抜け止めは穴を開けて割りピンを入れました。 E形止め輪よりも簡単に早くできます。 見栄えはいまいちですが・・・・・。

( 文字ばかりのHPはとても見づらいのですが、とうとう当分のあいだ写真を載せられなくなりました。 フイルムスキャンができるパソコンがなくなったのです。 私のパソコンにはUSB端子が無く、これまで友人のパソコンでスキャンしていました。 それをフロッピーに落として持ち帰り、加工して載せていましたが、この友人が1年間パソコンを使えなくなったのです。 )

2003 2月上旬 テンダー車輪削り テンダーボギー

1日中作業ができる日がとれたのでテンダー車輪を削りました。 全部で14個あります。 動輪と同じ手順で削りましたが動輪に比べ直径が小さいのとクランク軸のだるまが無いので1日で終わりました。 しかし段取り上休まず一気にやったのでくたびれました。

テンダーボギーは鋳物を使わず鉄板で枠を作りました。 というか鋳物で作る方法が考えつかなかったからこうしました。 固定台車も実物は板バネが入る鋳物枠ですがどうにも作れません。 何年かかければもしかすると出来るかもしれませんが私はコイルバネと鉄板枠で妥協しました。 どなたか今後作られる方はより実物に近い構造に是非挑戦してください。

曲線通過のためにテンダーボギーにも横動が必要なので旋回と横動がとれるようにしました。

2003 1月下旬 ボイラー火室横ダミーリベット打ち

実物のボイラー火室横リベットは頭の形状が半丸ではないようです。 ですが模型では存在が強調される半丸のリベットを打ちました。 叩いてつぶすと頭もつぶれるので裏から接着剤で止めました。 数は左右で約1200本でした。 この部品はねじ止めでジャケットに取り付けるため単体にしてあります。 これならボール盤で穴あけができます。 穴開け作業は約2時間でボール盤は回りっぱなしでした。安物なのでモーターが焼けるかなと心配しましたが少し熱をもっただけでした。 しかしテンダーは一枚板なのでボール盤に載りません。 しかも全部で約2000本のリベットがあり、これをどうやるかが今後の課題です。

2003 1月中旬 ボイラージャケット搭載テスト

昨年暮れに作ったボイラー先端支えをボイラージャケットに取り付けた状態で、明石公園でR7.5上での先端支え位置チェックを行いました。 支えがボイラーに固定され、前フレームの上でスライドしますが滑り面からはずれることはなく概ね良好で、板バネの端に少し干渉する程度でした。 板バネは前後に可動するので大きな支障にはならないと思います。 煙室最先端中心下部と前走り装置の中心のずれは最大11Cmでした。 想定していたとおりフレーム幅を大きく越え、蒸気管がボイラーを大きくはずれてシリンダーに蒸気供給することになり、 板バネの釣りねじに干渉するかも知れません。 どんなことになるのか今はちょっと想像するのが難しいです。

一度後ろ走り装置が脱線しました。 復線するために思わず前後の走り装置を分離して復旧しました。 ですが完成後はこれはできません。 蒸気管がつながっているからです。 分離するには煙室をはずし蒸気管をはずしてからとなり現実的でありません。 さらに、分離するとボイラー先端支えのバネが滑り面からはずれてのびきってしまい復旧が困難です。 また余り車体を持ち上げると連結器がはずれます。 よい復線方法を考えておく必要があります。

2003 1月上旬 シリンダーの作り直し

エンジン鋳物加工とシリンダーのボーリング加工が出来てきた。 私のエンジンの作り方は一番簡単な組立式である。これは各部品の直角と平面がちゃんと出ていないとうまく組立てられない。 このためシリンダーのボーリングを含めて工場に依頼している。

ところがこのシリンダー鋳物に 「す」 があって使い物にならなかった。 大穴がシリンダー側面にあって埋めるくらいでは追いつかない。 パイプのスリーブを入れることも考えたが手間が増えて不安要素も増え、しかも定尺でパイプを買うことになり不経済となる。 結局もう一度鋳物から作ることにした。 やれやれ・・・・。

※鋳物の 「す」 とは鋳物の中にある空洞のことで、湯のまわりが悪いとできやすい。 また空気の行き場が少ない鋳型でもできやすい。湯のまわりとは熔けた鉄が鋳型の中に流れ込むときの流れ込みのよさのことである。

エンジンが作れないのでボイラージャケットと煙室の接続リング工作と煙室のディティール工作をやった。ボイラージャケットと煙室は直径が異なりこの接続はリングを介してつなぐ。 カーブ対策によりボイラージャケットと煙室の段差がスケールより大きく少し目立ちすぎるがしょうがない。

ディティールは煙突後部のハッチみたいなものをつくった。 周囲を爪とボルトで取り付けられておりゴツゴツ感が表現できる。 しかしその分穴開けが多い。 ねじはM2で本数が約60本。 接続リングにもM2が約80本ある。 手持ちではとても足りなくてホームセンターにねじを買いに走った。

私は極力特殊なねじを使わないようにしています。 ホームセンターにあるものを使うのが経済的で、しかも日曜日に調達できます。 つかっているねじは M2、M3、M4、M5、M6、M8、M10、等です。 ほとんどはM2とM3とM4です。 道具も極力ホームセンターの物をつかっています。 ボール盤などは5000円弱の外国品です。 充電ドライバーもドリルドライバーもタップもダイスもドリルも手工具もホームセンターの物です。 ライブの部品で購入した物、例えばバルブ類などはねじ切りが済んでいるのでこれが特殊だとタップ等は工具屋さんから購入することになります。 こうした購入品がらみ以外は一般的な物にしています。 しかし専門店の方で購入する方が良い物もあります。 例えば大量に使うねじ等です。 1本あたりの単価が半分から1/3です。 こうした物は多めにまとめて買ってきます。

「ライブスチームにはベストなねじや工具があり、こうしたものを使うのがよりよい方法なんだろうな。」 と かつて私は考えていました。 しかしそれはどうも思い違いのように思えてきており、 最近はもっぱら汎用材料、ホーム工具で作るようにしています。 作っている物は機関車の模型であって原子力施設ではありません。 ことさらこだわる必要はないでしょう。 機能を満たし、見た目がそれらしくできればあとは経済性を優先しようと考えています。

使いやすい道具、使いにくい道具というのはあるものです。 ガタの多いモンキーレンチは使い物になりません。 ドライバーひとつでも先端がすぐにだめになる物もあります。 よく見る必要があります。 ですがそうした製品は少なくなっているように思います。 昔に比べて製品の全体の質が上がっているのでしょうか。

昨年暮れに作ったボイラー先端支えをボイラージャケットに取り付けました。 来週の明石公園でR7.5上で先端支えの位置チェックができればと思っています。

2002 12月下旬 ボイラージャケットの火室部切り開き ボイラー先端支え

ジャケットをフレームに載せ、位置決めしてねじ穴を開ける。 仮固定して火室部の切り欠きを行ったが考え違いをしてしまい切り欠き過ぎてしまった。 仕方ないので溶接でもとに戻しもう一度切り欠いた。 こういう失敗は割とあるのだがいつも気持ちがめげる。 もう一度奮起するのに時間がかかる。

ビッグボーイは8組の動輪を持つが固定軸距を短くするため走り装置を前と後ろの2つに分離している。 そして前走り装置が首を振り曲線に対応している。 ところがボイラーは後ろ走り装置に固定されているので、カーブではボイラー先端が前走り装置の中心から大きくずれる。

また、前走り装置は後ろ走り装置よりも軽く、スリップを防ぐためボイラー先端にバネを介して前走り装置に加重する仕組みがある。 さらに前走り装置と後ろ走り装置の接続は左右自在関節でかつ、後ろ走り装置重量の一部を前走り装置に移すジョイントとなっている。 早い話が蝶番のような物である。 普通の連結器は左右自在関節だが重量の伝達はない。

このボイラー先端にバネを介して前走り装置に加重する仕組みを 「ボイラー先端支え」 と命名した。 ジャケット下部を厚めの鉄板で補強し、バネを通したボルトを下から貫通させる。 このような仕組みを作ってみた。 荷重をかなり負担させるため2本のボルトを使ったが、この左右を蒸気管と排気管が通ることになる。 うまくスペースが確保できるかどうかは今はわからない。 やってみて支障があったら直すことにする。

2002 12月下旬 旋盤修理

壊れていた旋盤をなんとか直さなければならない。 ナットのみならず送りねじまで直すととても財布がもたないので今回はナットのみにした。 外径40mmくらいの砲金丸棒に偏心して台形ねじを切ってもらいこれをフライスと旋盤加工してナットを作る。

フライスはいいとして旋盤の部品を旋盤加工で作ることになる。 従台車でだましだまし旋盤を使っていたので何とか作ることが出来た。きっと、工作機械がつくられた初期は、工作機械を使ってより精度の高い工作機械を作っていたんだろうな。などということを思いながら工作をした。 コンピュータのハード等も、より集積度の高いCPUをCPUを使った機械で作っている。 産業の発達はいつもこんなふうなんだろうな。

旋盤が直ったので新年からテンダーの車輪を削ることができる。 これからの概略の作業は、エンジン加工、ロッド類取り付け、足周りのみのエアーテスト、スチームドーム木型作り、ボイラージャケットの火室部切り開き等加工、煙室部加工取り付け、ボイラーセット、配管、キャブ、ランボード、フロントデッキ等飾り類、そしてテンダーだ。

それぞれに作業内容がたくさん含まれていて楽しみや苦しみの種は尽きないが、 目指すは完成したビッグボーイが自分の思ったような走りを見せることだ。 そうした光景を想像し、自分の目指す物を明確に強く意識する事で失敗と挫折と困難に立ち向かうことができるのだ。

僕は自分と戦いながら作っている。 というようなことを言ったら、ある人が意外に思ったそうだ。 傍目には私はるんるんと鼻歌混じりに汽車を作っているように思われているらしい。 そんなことはありません。 タップが折れ込んではめげ、設計にミスがあってはめげ、加工を失敗してはめげ、暖かい部屋から寒い工作場に行くときは気合いを入れる等、 工作をやめたくなる自分といつもいつも戦いながら作っています。

2002 12月中旬 足周りの試走

12月15日の明石公園運転会は朝からよく晴れて風もないいい日になった。 がんばって準備した足周りを持って出かけた。 構成はロッド類はサイドロッドのみをつけ、さらにモーションプレートをとりつけてランニングテストをした。

R7.5mでは先台車中心ピンの横動は左右各15mm程度であり思ったより小さかった。 従台車の偏角は予想通り大きく、絞った後部フレームぎりぎりであった。サイドロッドのモーションプレート梁への干渉はぎりぎり無かった。 ロッドの抵抗は直線を挟まないSカーブはブレーキが少しかかったようになるが、これは仕方無いことだろう。 普通のR7.5mは問題なかった。

客扱い運転中の機関車が暇なときに後ろにつけて引っ張ってもらった。 少し離れて見ていると2組のロッドが上へ下へと動くのが見えて少し感激した。果たして実物もこんなふうだったんだろうか。 今では確かめることも出来ないがこうして模型で見ることで実物への想いをつのらせることができる。 よしっ ! これからもがんばって作るぞ。 !!

「完成が楽しみだな。」 といってくださる友人がいるのはありがたい。 C55の製作中は孤独だった。 それに引き替え今はたくさんの友人がいてあーだこーだと話せるのが楽しい。 同好の仲間がいることで独善的にならずにすむし、なんと言っても励ましになる。 うれしいことだ。

2002 12月上旬 足周り仮組立

長い間ほこりをかぶっていた軸箱押さえや板バネをようやく取り付けることができるようになった。 無負荷の状態で軸箱がフレームの一番下に来るように、またすべてのバネとイコライザーがほぼ水平になるようにねじで調整します。 これは仮のセットで、私は最終的にはボイラー等の荷重が載った時にその変化量を確認して軸箱が上下のストロークの中心にくるようにしています。 これは必要調節量とねじのピッチからナットの回転数を求めてナットの回転で調整しています。

今日こそ前後の走り装置をつないで写真を撮ろうと思って朝から作業をしましたが午後から雨が降ってきました。 くやしいので車庫の中に斜めにレールをおいて乗せてつないでみました。 前後に動かすと2組のサイドロッドが上がり下がりする様子が見えて何ともいえないうれしさがわいてきました。

12月15日の明石公園運転会めざしてあと少しがんばろう。

2002 12月上旬 従台車軸箱削り 従台車車輪削り

従台車軸箱は旋盤が壊れたため作れないと思っていましたが、回転軸方向の送りは何とか動くので、メタルを作った要領で作ってみました。 多少個々のばらつきはありますが何とかできました。

従台車の車輪も何とかできないかと考えたら、 ナットを付け替えながらやれば出来ると思いやってみました。 かなり面倒でしたが4個を削りました。 これで年内に前後の走り装置をつないで転がすことが具体的に見えてきました。 来週の明石公園でのチェックが目標です。

2002 12月上旬 サイドロッド取り付け 転がして遊ぶ

クォータリングが済んだら早くサイドロッドをつけて転がしてみたくてしかたなかった。 さっそく動輪をフレームに入れレールにのせて転がしてみた。 ごろごろ音をたてて転がる。 なんとはなしにうれしいじゃないか。

次にサイドロッドをつけてみる。 まず前走り装置の分。 片側に3本あるが、まず第二第三動輪間のサイドロッドをつける。 第三動輪は真円メタルを入れておく。 第二動輪側はエキセンメタルを入れるが、これはクランクを死点にしておいてエキセンメタルをあてがって回し、入る位置を探す。 見つかったらそのまま動輪を回して反対側の死点に持っていき、そこでもスムーズに動輪が回ることを確認する。 その位置をキープしたまま取り外しバイスで締め込む。

次は反対側の第二第三動輪間のサイドロッドを付ける。 左右つけてスムーズに動輪が回ることを確認してから今度は第三第四動輪の左右のサイドロッドをつける。 最後に第一第二動輪間のサイドロッドをつけた。

全部のサイドロッドをつけてスムーズに回ることを確認してからすべてのメタルをロッドに固定するためM2のねじを下からねじ込む。ねじはメタルに2ミリ程度入る位にしておく。 長いとメタルがすり減った時にクランク軸とねじが当たってしまう。

後ろ走り装置も同様に行い無事転がるようになった。 ただ4軸だけに水勾配だけの斜面を押し上げ解放して戻って来るとき、回転が渋いところがある。 でも まあ すぐにあたりがつくだろう。 初めからゆるゆるだとあっという間にすり減ってしまうだろうと自分を納得させた。

ここまでくると前走り装置と後ろ走り装置を連結させて転がしてみたくなる。 しかし今日は雨で外には出せない。 来週に持ち越しです。

従台車枠組

足周りでは従台車がまだ出来ていない。 第四動輪との干渉関係を確認しながら作る必要があったため後に回していた。 ようやく手がつけられることになった。

枠をまず作り、従台車の軸箱を・・・・と思ったが旋盤が壊れたので従台車の軸箱を作れないことに気づいた。 今年中に本体のエンジンを除く足周りを完成させようと思ったがつまづいてしまった。

2002 11月下旬 いつ作っているのか

最近 「あなたはいつ作っているのか。」 という質問を受けました。 この答えは 「夜」 です。 かつては休日に作っていましたが雑記帳にあるように子供に振り回されて休日はあまりやれなくなってしまった。 そこで毎日帰宅後1〜2時間やることにした。 毎日1時間やれば1週間で7時間となり休日の1日分くらいにはなる。 ただし大きな音が出る作業が出来ないのがつらい。 普通ならディスクグラインダーを使うところをフライスでやることになる。刃物が減って機械は傷むが仕方ない。

2002 11月下旬 旋盤の故障発生 動輪クランクメタル作成

私の旋盤は工業用の中古の旋盤です。 戦後の頃に作られたものらしくかなり古い。 以前から刃物台の送りにがたが多かったので不安はあったが、業務で使うわけではないので自分の寿命より機械の寿命の方が長いだろうと思っていた。 ところが突然刃物台を送らなくなった。 ばらしてみると刃物台側のナットがすり減って山がなくなっていた。 特に回転軸に直角の方がまるでだめになった。

短期的にはあと旋盤を使うのは動輪のクランクメタルだけである。 これができれば動輪のクォータリング後にサイドロッドをつけて転がせる。 つまり一段落できる。 となればなんとしてもメタルを作る必要がある。

幸いメタルは柔らかい材質の鋳物なので回転軸方向の送りが何とか動けば削れるだろうということで作業に入った。 直径方向は刃物台を木槌で1回たたくと0.1ミリくらい動くので、たたく回数を目安にあとは現物あわせで決めていった。わずかにテーパーを付けておくと削りすぎても一部は助かる。 こうして6種類28個のメタルを削った。

作ったメタルはなるだけ小さい容器にいれて油付けにしておく。 こうして少しでも油をしみこませる。 工業的には油で煮込むそうだ。

後日工具屋さんに送りねじとナットを2セット作るといくらかお訊きしたら5万円以上とのことでまいってしまった。 旋盤プラス運賃よりも高いや。何とかだましだましつか・・・・えないよなあ。 う〜ん。

中古工作機械屋さんをのぞいたら、ねじに5万円使うつもりなら手頃な値段のいい旋盤がごろごろしていた。 しかし出し入れや運搬のエネルギー、そして100ボルトモーターへの換装が大変だ。 部品取りの機械も探したがあいにく見あたらなかった。 こりゃーよわったな〜。

中古屋さんでいい物を見つけた。 小さいミーリングバイスだ。 今まではドリルバイスでやっていたが挟むときにバイスのあごが傾き、いつも加工物が傾斜していました。 これでもなんとか製作していましたがなかなか大変でした。 穴だらけのミーリングバイスですがしめれば直角が出るのは魅力です。 4,000円也で購入しました。

2002 11月下旬 動輪クランク押し込み 車軸取り付け クォータリング

ロックタイトをつけて動輪クランク軸を押し込みました。 現物あわせでクランク軸を作ったので程良い堅さで押し込めました。 一晩おいて固定されるのを待ち、 バイスにはさんで枕をかませ傾けてピン穴を開けピンを打ちます。 傾斜バイスは持ってないのでこの方法をとりました。 16個全部にピンを打ちます。

次に車軸とセットの動輪を8組決め、車輪と車軸に刻印を打ちます。 そして差込が緩い方の車軸と動輪をロックタイトで8組全部固定します。 一晩おいてまた傾けてピン穴を開けてピンを打ちます。 8組全部を済ませます。

いよいよクォータリングになりました。 忘れずにベアリングと軸箱を車軸に通して位相合わせジグに乗せてロックタイトで固定します。一晩置くのでここからは1日1組しか出来ません。 振動もいやなので他の作業もできず汽車づくりは少し休養が出来ます。

追記

1日おいて固定されたところでまたもや傾斜させてピン穴をあけ、ピンを打ちます。 ここではロングドリルが必要です。 ピンを打ったら次の動輪にロックタイトをつけジグに乗せ静置します。 これを毎日やって8組の動輪を作りました。 ・・・・・・・・大事なことが抜け落ちていました。 申し訳ない。

2002 11月中旬 動輪車軸削り 動輪クランク穴開け クランク軸削り

あらかじめ切っておいた動輪車軸用の丸鋼を、タイヤに入る分の両端を段付き加工しました。 丸鋼がそのままタイヤにはまってもいいのですが、そうするとバックゲージを確保しながらクォーターリングをする作業が難しくなるため私はこの方法をとっています。これならタイヤの中心穴径の精度が悪くても穴に合わせながら軸を削ればいいので車輪軸穴加工の精度に神経を使わなくてもすみます。

私は精度には気を使わないほうですが、動輪クランク穴は手が抜けません。 これはあとで修正がきかないからです。 かなりいいかげんな私の作り方でも気を使うところがいくつかあります。 その最初のものが動輪クランク穴開けです。その次はクォータリングです。この2つだけは一発勝負でやり直しや修正は出来ません。 (ただ、これとてもう一度動輪と車軸を削る気になればなんのことはないわけですが。) すべての動輪のクランク穴が動輪穴中心から半行程の35ミリの中心距離であけられなければなりません。 これにはジグを使うしかありません。 まずジグを作ることから始まります。 ジグが出来たら作業は2時間程度で終わりました。

クランク軸も段付き加工をします。わずかにテーパーをつけてバイスで押し込む予定です。

動輪は全部どこも真っ黒にしました。 実物はタイヤ側面の円周を白色にしたものが多いようです。 このようにしようかなとも思いましたが後々のメンテナンスのためには全部黒が都合がいいので割り切りました。 完成して気に入らなかったらそれから白を塗ることにしました。

2002 11月上旬 続続動輪削り

踏み面を削ってようやく16個全部の動輪を削り終えた。 が、木型のせいで鋳物の穴の部分が埋まってしまったところがあり、この修正と削り面の荒れたところを少し磨く必要がある。 まあとにかくやり終えて一段落した。 あっ そうだ、裏面の肉抜き削りがあったっけ。 クランク軸の削りと取り付けもあったなあ。 その先はクオータリングでピン打ちもあるな。ブレーキディスクの取り付けもあるし。・・・・・・・・・ そういえばテンダーや従台車の車輪が18個あったっけ。 うわ〜 こりゃーまだまだつづくな。

あれだけ苦労しても書くとたった4行とは。 作業内容が単純なのか文才が無いのか・・・・・・・。