コッペルの製作日記 (上が新しく、下が古くなっています。) 戻る

2004年 8月上旬 ペチコート部品購入 動輪車軸 クランク軸 軸動ポンプ用エキセントリック組み立て タンブラー組み立て ホーンステイ

この缶の上半分をペチコートにする予定です。

動輪軸の切断

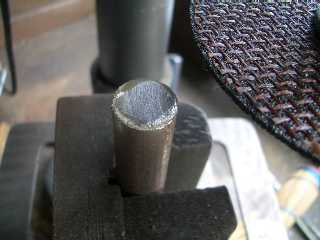

直径16mmの磨き丸鋼を差し込みました。 少しさびています。

出た部分の円周に印をつけます。

153mm離れた位置に印をつけてこれを目安に鉄のこぎりで切断します。

丸鋼を回しながら円周から中心にむかって切っていくと端面が比較的直角になります。

端面はこのようにして直角を出しました。

寸法は規定寸法に比較して長いよりも短い方がかっこいいです。

(動輪のボスの面より少し軸が引っ込むことになります。)

道具は切断砥石を使い、こうやって作りました。 砥石の側面を当てます。 本来の使い方ではないのでやられる方は自己責任でやってください。

最終は砥石を使いますがこの程度までです。

これはクランク軸です。 こっちはドリルチャックにくわえてヤスリで荒いスジを無くします。

ヤスリが吹っ飛ぶこともありますので十分気を付けましょう。

残ったスジはサンドペーパーを使います。

中心には穴をあけておきます。

軸付き砥石の中心は削れないためと、クランク軸にはサイドロッドの止めねじM3がつくからです。

動輪車軸はいまいちですがクランク軸はきれいにできました。

軸動ポンプ用エキセントリックの部品です。

左右の板のどちらかにM3タップをたてます。

3mm貫通穴です。

面倒ですがこうやれば直角にタップがたてられます。

もちろんスイッチを入れてはいけません。

ベルトがかかっているプーリーを手で回します。 ハンドルは肘で押さえます。

食い込ませてからチャックからはずしてあとは手でまわします。

動輪を貫通するピンを通す穴をあけます。

まずポンチ通りに直角にドリルを2mm程度入れ、 バイスのくわえを少し回し、 また少し穴を進め、 またバイスのくわえを回して所定の方向にしてからドリルを軸穴まで貫通させます。 反対側は今は穴開けしません。 動輪にとおしてからこの穴をガイドにして貫通穴をあけます。

まあまあの位置にあきました。

タンブラーの取り付け穴をあけます。 上側に取り付けたときに、より同一平面になる向きの位置を採用します。 レーザーカット面の傾斜をうまく利用します。

2つのエキセンの量が違います。 経験上2個をフルに使うと入り過ぎると考えています。

ホーンステイに刻印し、穴位置をポンチしました。 3mmの穴をあけます。

2004年 7月下旬 続動輪旋削

6枚全部削りました。

6枚全部削りました。

この動輪鋳物は「ライブスチームに挑戦」のT氏から譲っていただきました。

おもて面は四つ爪でセンターあわせでチャックし、車軸が入る穴をセンタードリルで位置決め後、16mmのドリルで穴開けしました。 リーマは使っていません。

6枚全部の裏面、表面と車軸穴ができたので、次にヤトイを使ってセンター仕事で踏面を削りました。

フランジ厚みは3mm、高さは4mm、踏面傾斜は4度にしました。 C55、C62、BBも全部同じです。 フランジ厚みが薄い感じもしますが150kmの走行距離でこれまで実害は出ていません。 フランジも薄くなった感じはしません。 摩耗が気になれば硬い鋳物にする方法もあります。 でも自分で削るには大変になります。

う〜ん 溝が広すぎた。 なにしろ目分量だからなあ。

2004年 7月下旬 動輪旋削

甥の結婚式と高校野球愛知大会のため工作を2週間中断した。

新郎新婦の手作り結婚式及び披露宴はとても新鮮で感動的だった。 人前式結婚式は初めて見るスタイルだった。 これはこれでなかなか良いものである。

息子の高校野球愛知大会の結果はベスト16だった。 結果や記録としてはこれ以外にはなにもない。 しかし・・・・。 中身は・・・・。

結果には表れないが、魂と意志と感情がもつれあう ものすごい世界があることを知った。 スポーツはやれない私だが、スポーツが少しだけ見えたような気がした。

2年生と1年生は負けたその日にはもう学校で練習している。 来年を目指しているのだ。 息子も去年そうだった。

息子があれだけがんばったんだ。 私は私自身の夢に向かって息子に負けないようにがんばろう。

ということで動輪を削り始めた。 これだけは旋盤が必要だ。 しかし旋盤を購入しなくても済む方法がある。 以前から述べているように鉄工所に依頼するのです。 いくら手間賃が高くても旋盤を購入するよりは経済的である。 ただし工作の醍醐味はないが・・・。

鉄工所と仲良しになれたら旋盤を使わせてもらえるかもしれません。 もしかすると趣味というのはこうして人との繋がりを増やすことが究極の目的なのかもしれませんね。

動輪の旋削はまず三爪チャックで裏側を削りました。 裏面は全面フラットでボスやスポーク部の削り込みはしませんでした。 次に裏面を基準にして四爪チャックでセンターあわせでチャックし表面を削りました。 表面は削り過ぎるとカッコ悪いのでほどほどにしました。 それでも必要な厚みになるようにあらかじめ裏面の削り深さを決めました。

旋盤を使う工作はこの動輪旋削とシリンダーのボーリングだけの予定で、シリンダーは依頼工作済みなのでこの動輪を削ってしまえばもう旋盤工作は無い予定です。

今日は全部削れませんでした。 6枚の裏面と1枚の表面までできました。

2004年 7月中旬 製作手順構想

製作手順はざっと次のようなものです。

フレーム組み立て ・・・ たたいて修正 ・・・ ホーンステイ取り付け ・・・ 前後端梁取り付け ・・・ 内枠取り付け

軸箱組み立て・・・車輪旋削・・・車軸切断仕上げ・・・クランク軸切断仕上げ・・・軸動ポンプ用エキセントリック挿入・・・クォータリングジグ組み立て・・・クォータリング加工・・・車輪をフレームに挿入

エンジン重ね組み立て・・・ピストン加工 ピストンロッド ・・・ M6両端ねじが旋盤無しだと難しい・・・バルブスピンドル 4mm両端きりっぱなしでよい・・・バルブチェストロー付け・・・パッキン部加工・・・パッキン押さえ加工・・・給排気管部加工・・・ふたにナットをロー付け・・・ドレイン操作レバー加工

ロッド磨き・・・ロッド加工・・・スライドバー取り付け・・・ラジアスロッド加工・・・逆転機

ジャケット加工・・・煙室戸及び前板取り付け

ボイラー挿入・・・ボイラーフィッテイング

給排気管接続・・・ブロワー管接続・・・給水管接続

煙突加工・・・煙突サドル加工・・・取り付け

スチームドームカバー加工

砂箱加工

キャブ組み立て

灰箱加工

2004年 7月上旬 ロッドのメタルをどうしようか。

サイドロッドやメインロッドにはすり減り用のメタルを入れてクランク軸に通すことにしている。 このメタルをエキセンにして(外周の中心と穴の中心をわざとずらすこと。 日本語では偏心かな。)サイドロッドがスムーズに回るように調整したりするが、 「ライブスチームに挑戦」の記事によるとエキセンメタルの必要はなく、真円でよいとのことである。 もともとは黄銅丸棒にボール盤で穴をあけて作る予定だったが軸の平行がだしにくく懸案事項だった。

真円メタルでよいならばパイプをメタルに使う事を考えた。 しかしホームセンターには内径12mm外径13〜14mmのちょうど良い黄銅パイプがなかった。

しかたなくたぶん誰もやらない愚考を採用した。 最悪の場合オイレスメタルに交換する事を念頭にアルミパイプを切って使うのだ。 これならホームセンターにある。 アルミがどれだけ耐えるか試してやろう。

しかしホームセンターにはオイレスメタルと寸法的に合うアルミのパイプが無かった。 しかたない。いきなりオイレスメタルを使おう。 全部で8個だからびっくりするような価格ではないだろう。

そのまま無加工で使えそうなもので価格を調べてもらったら1個25円だった。 なんだアルミパイプよりも安いじゃないか。 はじめからオイレスメタルで設計すれば良かったのだ。 ちなみにこの25円のオイレスメタルは含油樹脂です。 金属メタルでやりたい方はその外径-αの穴をロッドにあけておけばOKです。

このようにプランと工作はいつも流動的である。 より経済的、より汎用的を追求して落ち着きどころを探します。

ちなみにクロスヘッドのメタルは内径6mm外径7mmの黄銅パイプを使う。 これに6mmのねじを通す予定です。

2004年 7月上旬 配管材料 ピストンロッド等パッキン押さえ用材料購入 シリンダーの油漬け

配管材料は管材屋さんで購入できる汎用材を使う。 これなら大きな加工は不要です。 管材屋さんが近くに無い場合は工具やさんでも注文で取り寄せてもらえると思います。

まずスロットルはメタルタッチのアングルバルブを使う。 熱がかかるため樹脂を使ったバルブはマズイと思います。 ねじは1/4PTです。 このバルブはボイラーに直接ねじ止めし、バルブ出口に8mmパイプをリングジョイントで接続する。 パイプは曲がってボイラー内配管にリングジョイントコネクターを介してつなぐ。 ボイラー内配管は煙室まで通してあり、そこからまたリングジョイントコネクターを介して8mm配管につなぐ。

配管は曲がって下向きになりフレームの間でリングジョイントのチーズにつながり、左右に分かれて8mm銅パイプを通ってエンジンの蒸気室にリングジョイントコネクターを介してつなぐ。 この、チーズ+銅パイプ+リングジョイントコネクターが137mmというエンジン蒸気室間隔内に収まる必要がある。

排気はフレームにニップルをつなぎ8Aのチーズに連結し、チーズの上方はリングジョイントコネクターを介して8mm配管につなぎ、そのままブラストノズルになる。 ここも、ニップル+チーズがフレーム間隔89mmに収まる必要がある。

ターレットは8Aのチーズをニップルを介してボイラーにつなぎ、左右はキャップで蓋をする。 チーズやキャップにねじ穴をあけてブロワーバルブとホイッスルバルブと圧力計の配管出しとインジェクター等の予備穴をあける予定です。

素材から加工・製作するのと違い多少高価になるが機械をつかわないためでありやむを得ない。

この配管に必要な工具はPT1/4のタップとM7mm×0.75のタップである。 エンジンとフレームとターレットにタップを立てることになる。 ・・・まだまだ先のことですが。

こうした工具の購入も最少にするため、あちこちをできるだけ同じねじにすることにしています。

ピストンロッド等パッキン押さえ用材料という大げさな名前のものは、シリンダーの裏蓋からピストンロッドが出ている部分の気密性を高めるためにパッキンを入れるのだが、このパッキンが抜けないようにするものである。 形状は、ねじのセンターにロッドが通る穴が開いているだけです。

しかし旋盤があればボルトなどをチャックしてドリルを通して簡単に作れるが旋盤がなければ少々難しい。 このためセンターに穴の開いたボルト類はないかと考えたら、コンクリートアンカー用のボルトを思いついた。 穴径が合わなければボール盤でひろげればよい。 拡げるだけならセンターはズレないだろう。 バルブスピンドルのも必要だ。 ホームセンターでM12とM10をそれぞれ2本ずつ買ってきた。

シリンダーの錆をできるだけ少なくするためシリンダー体を油に漬けこんだ。 本来は煮込むそうだが、夏なので日向にずっと置いておけば同じ効果はあるだろう。 初期のオイレスメタルはこうして鉄鋳物に油をしみ込ませて使ったそうだ。 まさしく 「へぇ〜」 である。

2004年 7月上旬 始めの部品は煙室扉とスチームドーム

煙室扉は「やかん」か鍋の蓋かお皿を利用するつもりで100円均一に出かけた。 ここの100円均一には「やかん」は商品として置いてないとのことだった。 仕方ないのでお皿をみたが当然のことながら平底でイメージに合わない。 方々を探してみると中華鍋があった。 また鍋の蓋もあり、さらに親子どんぶりを作るための浅い鍋と蓋もあった。 それぞれ形状に一長一短がありまた加工に工夫が必要ではある。 中華鍋は0.8mm位の厚さのの鉄製で底が球状になっていて形状的にはもっとも良い。 鍋の蓋はアルミとステンレス製があり、 中華鍋よりも軽い。 しかし丸の中心付近は平面に近く縁にいくに従ってカーブしている。 ステンレスの蓋は同心円の折線があり形状はいまいちだ。 しかし煙室前板に接する所は平面が出来ているので加工はもっとも楽だ。 親子どんぶりを作るための浅い鍋は材質がアルミというだけで形状は中華鍋の次によい。 そしてこの蓋のほうは丸の中心に10mm位のあながあいており使いにくそうだ。

最終的に中華鍋に決定した。 直径130mmに切断し、かつ煙室前板に接する所を同一平面にしなくてはならない。 早い話が、平たいテーブルに置いたとき縁に隙間が出来ないようにしなければならない。 実効的にはブロワーやブラストの効きに影響するし、 第一隙間があると格好悪い。 しかしこの加工は難しそうだ。

実は煙室扉はすでにアルミ鋳物で作ってあるのだが、 できるだけそこいらにある材料で作るというテーマを掲げてあるので使うのをやめた。

ついでにスチームドームに使える物を探した。 その結果一番大きなステンレス製のマグカップにした。 底にほどよいカーブがあり形状は良い。 心配なのは深さ(高さ)が足りるかどうかだけだ。 他にもいろいろな形状のステンレス製のコップがあり、 中にはボールドウィンのドームを連想させる段付きのコップもあり一度はカゴに入れた。(しかし寸法のチェックができてないので返したが。)

煙突用の金属バットは今は使わなくなったソフトボール用の古いバットを使うことにした。 中がどうなっているかわからないが、まさか竹のように節は無いだろう。 ペチコートは飲料水が入ったアルミボトルの上半分を使う予定だ。

さて 工作開始。

材料となった中華鍋です。 23cmと書いてありました。 できるだけ大きい方が緩いカーブになるので実感的になると思います。

ザックリと約14cm径に切り出しました。 切断は鉄鋸でもいいし、ディスクグラインダーでもいいです。 ディスクグラインダーはとても活用範囲の広い道具ですが、マンションやアパートでは騒音問題があって使うことは難しいでしょう。 ジグソーが使えれば少し楽になります。 のこぎりでも切れましたのでがんばりましょう。

ざっくり切ったら「ココが中心だ。」 という所に2mmの穴をあけ、 硬めの紙を130mm径の丸に切り、中心に2mmの穴を開けました。

紙の中心の穴に2mmのドリルを通して、さらにざっくり切った中華鍋の凹側から底の中心の穴に通しました。

これが左の写真です。

上から黒のスプレーを吹き付けました。

丸い紙を取り除くと余分な所に黒いスプレーが付いています。これを削ればよいわけです。 道具はヤスリか両頭グラインダーかディスクグラインダー、 う〜ん あとは思いつかない。 どれかでがんばりましょう。

写真は凹側です。

何とか削りました。 これは凸側です。 真円に気をつけて削ったら、アタリの面は自然に平面になりました。

案ずるより産むが易しですね。

2mmや3mm大きくても小さくてもかまいません。 許容限界は煙室前板からはみ出たり穴より小さくなければいいわけです。 この範囲内なら大きさより真円度が高いほどカッコイイはずです。

横から見たところですが、 どこにあるかわかりますか?。

左がアルミ鋳物です。 右が中華鍋です。 どうみても中華鍋の勝ちです。

スチームドーム用のステンレスマグカップです。

もちろん取っ手は切り落とします。

どうでしょう。 じ〜っと見ているとスチームドームに見えてきませんか??。

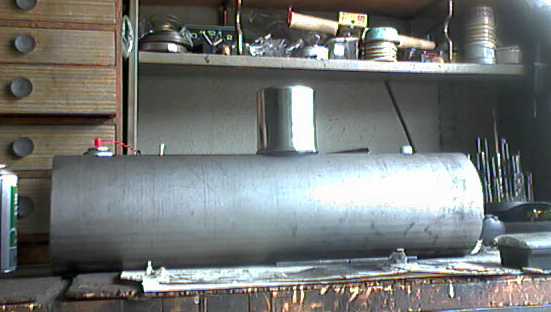

おっと。 最も始めの部品はボイラージャケットだった。BBのと一緒に丸めてもらったんだった。 内径150mm 長さ575mm 板厚1.6mmです。 材料はSS400で早い話が普通の鉄板です。

そういえばエンジンもだ。 BBのと一緒に削ってもらっていた。 内容・形状は「ライブスチームに挑戦」と同じ物である。

2004年 6月中旬 バルブギアの設計について

バルブギアの設計はデザインと機構上の必要寸法との接点を決めることです。 設計手法にはさまざまな方法があり、インターネット上でもバルブギアの設計プログラムがダウンロードできるホームページがあります。

私の方法は次のようなフィードバックによるトライアル法です。

1 まずデザインからピストンストロークを決める。 これはクランク半径から決まる。

2 次にバルブのポート寸法を決める。 これでバルブストロークが決まる。

(この時私はオーバートラベルを1.0mm含めています。 理由は、工作上のガタのため設計通りにチェストは動かず、設計より少ない動きになるからです。 摩耗でロッド関係にガタができればなおさらです。 長く走って摩耗してもしっかりポートを開き、蒸気を十分シリンダーに入れるための寸法です。 ただこれは他のことと同様にそれぞれに意見が異なるようです。)

3 ラップとリードを決める。 ラップは締め切り率をいくらにするかで決まる。締め切り率の計算方法は 「渡辺精一著 ライブスチーム」 に紹介さ れている。 コッペルは締め切り率を85%としたのでラップは2.5mmとなった。 リードは0.5mmに決めた。

4 エンジンと駆動動輪との位置関係(寸法)及び加減リンク中心との位置関係をデザインから決める。

5 ラップとリードと1/2ピストンストロークからコンビネーションレバーの寸法を求める。 コンビネーションレバーの役割はラップとリード分だけチェストを先行させることです。 相似三角形から寸法は計算します。 相似三角形をつくるにはバルブスピンドルとピストンロッドの間隔をあらかじめ決めておく必要があります。

6 ここからの考え方は、 動輪の回転の内、4カ所(前後死点、上下力点)でのバルブチェストがポートに対してあるべき位置(例えば前進でフルギアの場合には前死点ならチェストは前ポートがリード分だけ開くべき。 下力点では前ポート全開。後ろ死点では後ろポートがリード分だけ開くべき。 上力点では後ろポート全開。)にくるにはそれぞれのロッドやリンクがどれだけの寸法でなければならないかということで寸法を計算する。

7 この計算過程で加減リンクのラジアスロッド駆動半径と、リターンロッドが接続する穴の半径を決める。 そしてリターンクランクのエキセン半径を仮定し、バックセットを計算し、 ラジアスロッド前後の動きを求め、それでバルブチェストが必要な位置にきて、所定のバルブストロークになるかどうかをチェックする。

8 だめならリターンクランクのエキセン半径を変えるなり、加減リンクの寸法をデザイン面で許容できる方向(寸法を大きく、あるいは小さく)に変えるなりする。 (つまり加減リンクのラジアスロッド駆動半径と、リターンロッドが接続する穴の半径を変更する。)それでもだめなら "4" の基本寸法の変更も行う。

こうしてデザインと機能の両方がマッチしたギアの設計が完成します。 最終的に弁線図的な図面を書いて動輪の4カ所の位置とそれぞれに対応するバルブチェストの位置を確認します。

文字で書くとすごく難しそうですが、理屈を考えながら追っていくとコロンブスの卵的な面もあるような気がします。

2004年 6月中旬 設計思想の思い出し作業

家族の冷ややかな視線を浴びつつBBがようやくほぼ完成した。 「小さめの機関車も作るよ。」 というアピールで家族の視線をそらしてきた甲斐があった。 しかし自宅でBBを組み立てるとまた鋭い視線を浴びるので自宅ではもう組み立てないでおこう。

BBの置き場の目途もついたので懸案のコッペルに気持ちの重点をシフトしていくことにした。

コッペルの設計は昨年の1〜3月だった。 このため設計の細かい事を忘れてしまっている。 寸法や形は図面を見ればよいのだが、なぜその寸法にし、なぜこの形にしたのかについて細かいことを忘れているのだ。

仕方なく図面の寸法を追って思い出し作業を行った。 思い出しながら整理した主な考えは次のとおり

設計テーマ

” 旋盤とフライス盤を購入せずにライブスチームを作れないか。 ”

設計思想

1 旋盤とフライス仕事を最少にする。

旋盤やフライス盤をどうしても使わなければならないところは町工場等にお願いする。 ・・・・動輪の切削、 シリンダーのボーリングなど。

このうち動輪はレーザーカットで切ってもらい、フランジを貼り付ける方法もやれなくはないだろう。 シリンダーのボーリングは真鍮パイプ を使う方法もあると聞くが、フレームへの固定方法や給排気の構造が考えつかない。

2 むずかしい工作をしなくてもよい構造をできるだけ考える。

3 汎用部品は購入し、製作をより容易にする。

4 後で加工が必要となるため、鋳物部品は極力減らす。

5 機種は3軸のコッペルとする。

6 弁装置は製作が容易なスライドバルブとし、バルブギアはワルシャートとする。

7 ホームセンターに売っている5,000円程度のボール盤は使う。(購入する。)

8 強度が必要な接合は銀ロー付けとし、それ以外は半田付けとする。

9 できるだけメンテフリーで手がかからないようにする。

10 機械をあまり使わないのでヤスリを多用することはやむを得ない。

具体的な内容。

1 水タンクを機関車本体につけると工作がむずかしくなるのでつけない。 乗用台車に密閉容器をのせ、ここからホースで機関車の軸動ポンプに送る。

2 煙室戸は鋳物をやめ、やかんか鍋の蓋かお皿を利用する。

3 煙突も鋳物をやめ、古い金属バットを使う。

4 煙突付け根の部品は銅パイプを半割しそれらしく作る。

5 スチームドームはコップか茶筒のようなものでそれらしく作る

6 砂箱は鉄板を組み立てる構造にする。

7 エンジンブロックはデンスバーという鋳物の素材を購入し、これを工場でボーリングしてもらう。

8 給排気管のT字管やニップルは汎用の配管材料をつかう。

9 経済的に作るため鉄を多様する。 このためさびやすいが、さびればサンドペーパーでこすってスプレー塗料を吹き付けるなどで対応する。

10 エンジンの錆対策はオイルの給油量を多めにする。またボーリング後に油に漬け込み少しでもしみ込ませておく。

11 エンジンうえの蒸気室内のバルブチェストも鉄板で作る。 さびれば蓋を開け磨くことで対応する。 必要なら蓋に穴を開け油を注入できるようにする。

12 レギュレータは汎用のバルブとする。

13 ボイラーは購入する。

14 特殊部品や材料を避け、 ホームセンターにあるような入手が容易な材料を使うように心がける。

購入するライブメーカーの汎用部品

安全弁、ドレインコック、軸動ポンプ、チェックバルブ、ブロワーバルブ、圧力計、水面計、ブローダウンバルブ、ホイッスルバルブ、オイルポンプ、パイプユニオン。

以上はOSさん(小川精機)から購入させていただきました。

その他汎用部品

標準ばね、標準ベアリング。

以上のようなやりかたで作ることにしました。